界面新闻记者|伍洋宇

入华的30年间,苹果公司COO杰夫·威廉姆斯(JeffWilliams)曾花大量时间造访中国。这家企业有庞大的供应链体系盘踞在此,尤其是以制造业闻名的深圳。

7月25日,杰夫·威廉姆斯再次来华,探访了即将投运的深圳应用研究实验室。实验室的作用是增强对iPhone、iPad、AppleVisionPro等产品的测试和研究能力,在为区域员工提供支持的同时,深化与本地供应商的合作——实验室紧邻生产和组装基地,工程师们可以更密切帮助供应商提高效率。

“我们将持续此类重要投资,以创造机会,提高生产制造的质量和产品可靠性。”威廉姆斯表示。

据界面新闻了解,苹果已为应用研究实验室投资超过10亿元人民币。在中国境内,苹果在北京、上海、苏州和深圳等地已设有研发中心,今年3月,上海应用研究实验室完成扩建。

这些实验室支持苹果在从极端温度到剧烈运动等各种条件和场景下进行用户体验的模拟实验,以确保产品达到最佳性能。截至目前,位于中国境内的应用研究实验室已经帮助苹果在产品中引入新材料和新技术,包括iPhone15Pro采用的钛金属、FaceID等新技术,以及AppleVisionPro等新产品的推出。

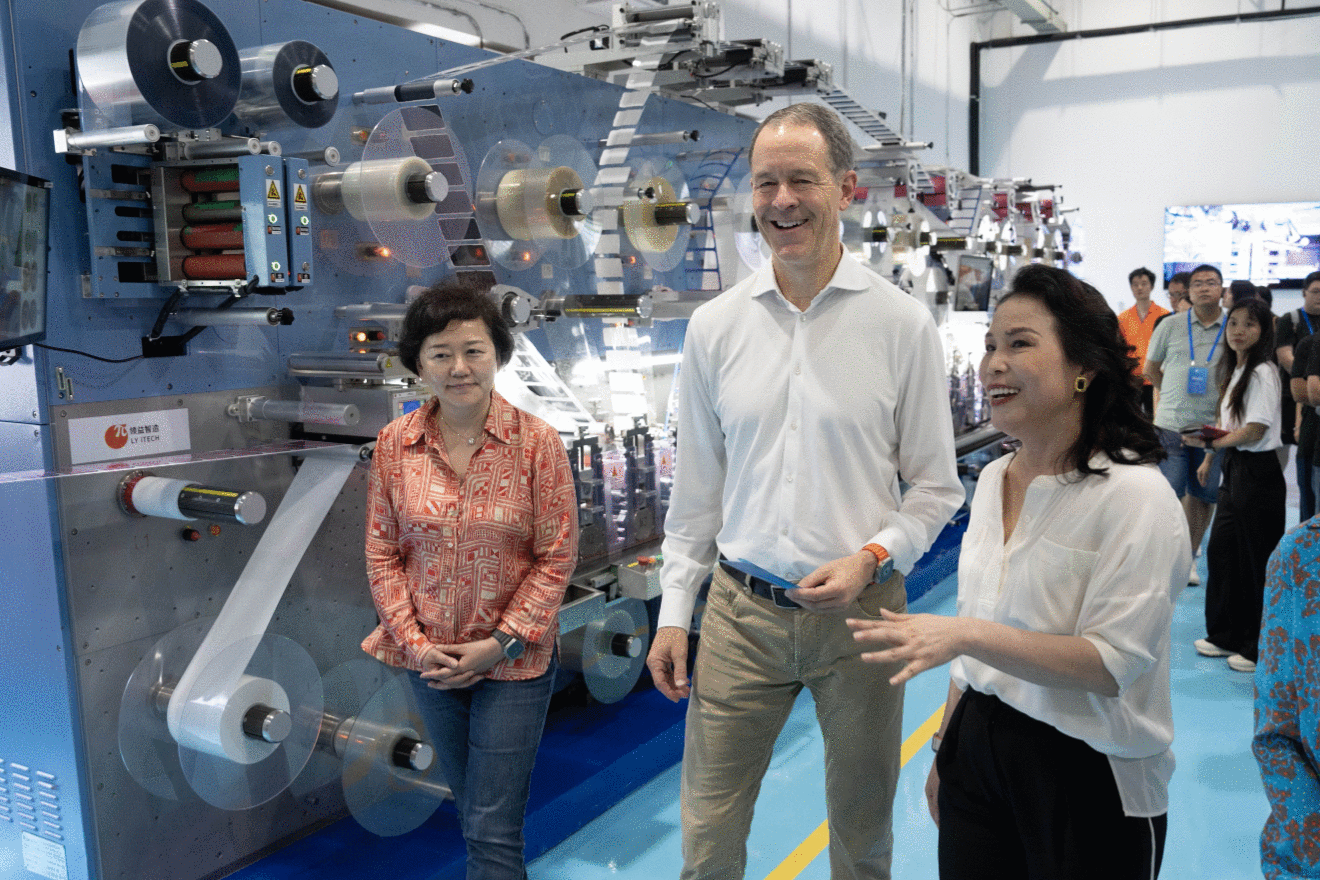

杰夫·威廉姆斯此次在中国的另一趟重要行程,是参观了领益智造位于广东东莞的功能件及模组件生产工厂的数个智能制造产线及研发中心。

(选填)图片描述

2009年,领益智造开始为苹果供应Mac零部件,并逐渐成为核心供应商之一。如今,领益智造为苹果提供几千种模组件和零部件,涉及Mac、iPhone、iPad、AppleWatch、AirPods以及AppleVisionPro等产品。

在中国市场,“果链”这一身份最为人所知的,除了极其严苛的订单要求和能够为公司带去市值增长空间的影响力,就是苹果会与供应商共同推进智能制造水平与生产水平的提升,这往往以合作自研的方式发生。

领益智造也不例外。当前,公司在模切冲压连续流车间、CNC数控加工车间、阳极氧化生产车间等环节加入了大量自动化、智能化以及环保化流程。

以模切生产线为例,套切工艺结合特殊排布的设计,可以将生产大尺寸产品所产生的废料,用来制作小尺寸产品,从而最大程度地提高材料利用率。同时,在过去,模切环节会产生废弃的树脂原材料,但应用循环造粒的技术之后,能够将原本的废料,按照“塑料薄膜废料-破碎-造粒-拉膜”的过程,实现再利用。

领益智造相关工作人员对界面新闻记者表示,这套流程是由领益和苹果共同实现,目前可分别对应iPhone的ProMax和Pro两种机型尺寸。

绿色制造方面,冲压连续流生产线能够利用连续模料带连接所有的制程,包括冲压,清洗,焊接,检验和包装。其中,循环清洗系统和模块化焊接设备是这条产线上的创新技术。

在这个环节,苹果与领益科技共同开发了循环清洗系统。这是一套由白、红、蓝三种颜色管道构成的三层垂直清洗机,分别对应清洗液、废水和处理后重新注入的净水,可将清洗效率提高3倍,并节约设备占地面积。据其介绍,这套循环清洗系统可节约70%的水,60%的清洗液以及有效节约30%设备占地面积。

除此以外,领益智造大量采取了模块化设计的产线设备,以提升自动化设备的通用性,这种设计可缩短30%以上线体切换时间,并减少设备投资。

工厂还投放了一定规模的自动引导车和机器人。在阳极氧化生产车间,自动引导车可自主完成生产线之间的产品搬运,并与自动上下料设备对接,以最大程度减少与产品的人工接触。在CNC数控加工(计算机数字化控制加工)车间,自动引导车可自动抽出完工产品、取换刀具等。

苹果官方数据显示,2023年,占苹果全球98%供应链支出的187家供应商中,有157家在中国建有生产苹果产品的工厂。“这对我们作为一家公司来说是很重要的,没有我们在中国的制造业伙伴是不可能做到的。”威廉姆斯表示。其中,有70多家主要供应商在广东布局了工厂,这决定了以深圳为中心的广东地区对苹果供应链的特殊意义。

![]()

Apple COO Jeff Williams 与鸿海集团董事长兼 CEO 刘扬伟参观富士康观澜工厂先进的iPhone生产线

威廉姆斯特别提到,2007年他曾亲眼见证初代iPhone在富士康的生产过程,因此17年后当他再次参观富士康观澜工厂时尤为感慨。

这背后是整个中国制造业供应链的变迁。“中国制造业的变化非常了不起,从一开始只是完成一些初级制造,到今天已经拥有了很多先进工艺。”威廉姆斯表示,领益智造和富士康观澜工厂是两个非常典型的案例,过去的工人只能用马克笔在白板上写字、在生产线上进行大量重复性操作,但如今已经实现了非常高的自动化水平和智能制造水平。

杰夫·威廉姆斯再次强调了中国市场对于苹果公司的意义。他指出,苹果早期在华业务,主要以基础制造和运营为主,但当前布局已经远远超出这一范畴,涵盖研发、制造业以及零售店等等。

中国供应商在这段发展过程中扮演了重要角色。威廉姆斯认为,苹果的产品在过去数年实现了很多新的技术进展,以AppleWatch为代表,很多产品的相关零部件制造工艺需要不断改进,耐受度和精密度也都要不断提升。

“这意味着合作伙伴的工程制造能力要跟上我们创新的步伐,”威廉姆斯说,“我们非常高兴看到了他们确实做到了这一点。”

转载此文是出于传递更多信息目的。若来源标注错误或侵犯了您的合法权益,请与本站联系,我们将及时更正、删除、谢谢。

https://www.414w.com/read/966607.html