从订单到交付OTD(Oder to Delivery)流程是企业核心业务流程及能力之一,是企业高效运营和客户满意的关键。OTD流程有两大核心:第一是为满足客户交期,企业需要组织相应资源进行生产制造,能否准时交付直接关乎客户的满意度;第二是确保生产资源的利用率,提升资源利用率、降低存货可提升企业的综合运营能力。

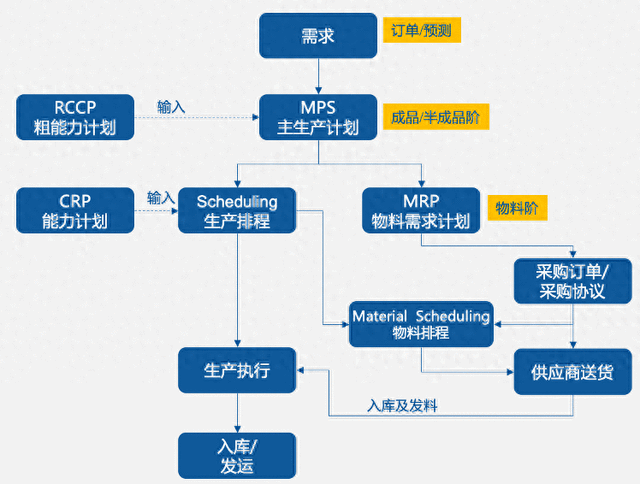

OTD核心流程

OTD流程主要包括几大部分:

主生产计划:接收客户需求后进行MPS主生产计划制定;

制造端:进行详细生产排程,包括对成品及半成品净需求的排程;

物料端:进行MRP生成物料采购需求,进行物料排程指导供应商送货;

生产执行及成品入库发运;(此部分不作重点说明,属于MES典型业务);

主生产计划MPS

需求由客户订单及预测部分组成,需求是MPS的重要输入项,MPS的目标是平衡需求与产能,是两者充分协调的结果。

逻辑上MPS计算方法应该分为两个步骤:

1、 计算成品净需求计划:结合毛需求、安全库存、可用库存、计划接收量等计算出净需求。根据净需求,结合生产批量因素考量计算出计划产出量,这个计划产出量代表生产需要在这一天交付出来的成品,即成品计划完成时间。往前推,根据装配提前期可得出计划投入量,计划量投入量就是成品的计划生产开始时间;至此可得到成品的主生产计划。以下示例是以周为单位的主计划,可按天进行展开。

![]()

2、 RCCP粗能力计划:第一步计算出的成品计划看似解决了生产什么、什么时候生产、生产多少的问题?但有一个致命的缺陷,这个缺陷就是产能问题,任何不考虑产能的计划没有任何意义。因此在第一步计划的输出基础上需要对成品的关键生产能力评估其可行性,这就是RCCP的意义所在。

RCCP就是对成品的主计划进行校验的过程,如果核心生产能力不能满足基于需求层面的计划,则必须要对成品的主计划进行调整,或者采用外协策略。

3、 计算半成品净需求计划:在成品净需求计划已确认的前提下,则展开对下层半成品计算需求计划,其原则与成品计划的计算方式类似,最终输出的结果是半成品的需求数量及需求起始日期,即半成品的生产开始日期和结束日期;最终对半成品计划进行产能计算及优化,输出可用的半成品计划。

4、 将成品计划及半成品计划输入到ERP中,可以直接将成品工单及半成品工单产生出来给到ERP,让ERP进行物料需求的计算;

特别说明:在此步骤上与传统的计划思路上有差异,一般做法是MPS主要针对成品阶进行计划,以成品计划作为输入项给到ERP,ERP根据成品计划进行MRP,产生半成品阶计划及物料相关需求,实际反应是半成品计划订单、采购计划订单。这种做法会有一个主要问题,ERP中只能根据半成品的制造提前期来推算半成品的相关计划,是不考虑产能问题的,所以基本上MRP输出的半成品订单计划开始和结束时间和实际的生产存在重大偏差,可能完全不能参考。由于半成品计划不准确,因此其物料相关的需求也同样差之千里。

物料需求计算MRP

按照以上思路,MPS的结果输出了成品工单及半成品工单,包含工单的数量、工单开始生产日期、工单完成日期。这是给到MRP计算的基础。

在此思路上把MRP只用作对物料需求的计算,MRP展开计算原材料相关需求,产生采购采购PO。采购PO的核心是定义采购物料、采购数量、下单日期及交货日期。通常下单日期为按照交期通过采购提前期计算。

至此的行为是基于生产计划计算出了物料采购计划,具体表达是采购订单。到这一步仍然不能完全解决生产物料的供应问题,完全基于此方式产生的采购需求可能的变化非常大,因为计划在执行过程的变更是难以保证的,如果完全按照理论的方法推演,一旦计划有变更,很有可能普遍性的造成生产的缺料,或者造成采购人员频繁的变更采购订单,加重物料采购的难度,这可能是常规通过MRP跑采购订单遇到的问题。这看起来并不是一个非常好的解决方案。

另外如果生产的周期过长,物料的需求实际是分解在各个工序上的,如果不能考虑工序物料的使用时机,也会造成供应商一次性把所有物料提前全部送达,造成仓库堆积问题,这也是通过MRP去计算物料采购需求必然遇到的问题,一定还需要线下采购再沟通。

物料排程

看起来问题变成让供应商根据生产计划合理的配送物料才是企业真正需要的,要做到既不早送不晚送,同时还送达合适的数量。

实现这个需求需要两个前提,一是通过采购协议的方式与供应商进行物料采购;二是详细的生产排程。

采购协议即与物料供应商签订周期性的供货协议,企业可以以年、季度、月度等为单位预测物料大致需求,在采购协议中定义供应商的可供物料清单及物料总需求数量,定期更新。企业每月主计划出来后将物料需求汇总给供应商,让供应商评估产能。后续供货通过物料排程来指导供应商送货,每月通过收货入库数据和供应商对账。

此方式有以下几个优点:

1、 可有效减少采购订单的数量,减轻沟通和管理成本。

2、 稳定供应商及供货稳定性,供应商可提前获知需求,提前布局生产资源。

3、 通过物料排程明确生产实际需要,有效降低缺料风险及物料堆积。

物料排程一般细化到天纬度,对于配合度较强的供应商可按天供货;也可合并需求,定义每周定点时间供货。

生产排程

生产排程解决的问题是将订单分解到各个工序上,并充分考量顺序不同来的影响,生产排程的结果是输出工序级顺序计划。

生产排程的核心制约是CRP能力计划,将成品/半成品分解到工序中,评估工序的能力,可能生产排程的结果会影响主计划,这个主要原因还是因为粗能力计划不能完全覆盖各工序的能力计划,数据的准确性会给系统带来较大影响。

生产排程的结果输送给MES系统,MES系统得到每日工序顺序工单任务。基于实际情况,可进行再调度,当天顺序的调度一般不会影响生产排程。如果跨天调度可能会影响计划,需要人工评估确认。

MES系统进行生产执行,并将生产实绩反馈到计划层。生产完成的成品交付客户,至此订单到交付流程完成。

最后

OTD流程是企业最核心的流程之一,是直接为企业创造价值与收益的关键,但同是也是兼具复杂性与多变性。不同需求方式、制造模式及物料供应链都有可能带来完全不同的管理思路,因此借用丰田的说法,只有现地现物才可能带来真正的解决方案。

而解决方案从来不是软件或工具,而是人。

转载此文是出于传递更多信息目的。若来源标注错误或侵犯了您的合法权益,请与本站联系,我们将及时更正、删除、谢谢。

https://www.414w.com/read/920395.html