高炉冶炼过程中,焦炭是保证产品质量和高炉顺行的关键,主要作用是提供热量、还原剂、渗碳剂、高炉料柱骨架[1-2]。伴随着富氧喷吹技术的进步,高炉焦比大幅度降低,焦炭作为高炉料柱骨架作用的要求越来越高,高炉料柱中其他原料下降到软熔带不断融化,而只有焦炭不融化也不软化且结构为多孔状,才可以像骨架一样支撑高炉内部被软化的矿石原料,使煤气可以顺利上升,保持高炉炉况顺行[3-5] 。这也是目前其他燃料无法替代焦炭的主要原因。焦碳必须具有足够的强度才能使其在冶炼过程中不被粉化,确保料柱的透气性,保证高炉稳定运行[4]。但焦炭在高炉中会与CO2、水蒸气发生气化反应加剧焦炭的熔损劣化,导致其强度快速下降。李家新等[6]发现水蒸气与焦炭的气化反应速率远高于CO2与焦炭的反应速率。赵晴晴等[7]采用圆柱型焦炭研究焦炭熔损行为,发现水蒸气条件下熔损率为CO2条件下的2~5倍。郭文涛等[8]研究焦炭气化后孔隙结构,发现在水蒸气条件下,气化后焦炭的平均孔径比CO2条件下小,高温抗压强度也较高。方觉等[9-10]研究焦炭高温抗压强度与失碳率关系,发现焦炭失碳率在40%以内,抗压强度与失碳率近似呈直线关系。

目前研究多侧重于焦炭与CO2、水蒸气反应过程的动力学分析和反应前后微观结构变化,对焦炭反应前后的抗压、抗折强度研究相对较少[11]。本文通过配气系统、高温气固相反应装置和抗压、抗折强度测定装置,进行了焦炭与CO2、水蒸气的气化反应实验及气化前后焦炭抗压、抗折强度的测定,研究了温度、反应气氛对焦炭熔损速率及抗压、抗折强度的影响。

1. 实验原料与方法

1.1 焦炭样品制备

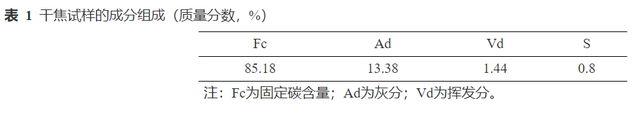

实验原料选自马钢2#高炉入炉焦,其成分、强度性质如表1和表2所示。CO2、N2纯度均为99.99%,南京特种气体公司生产;水为蒸馏水,通过水泵控制水的流量,再经过水蒸气发生器进入高温气固相反应装置。

选择方便切割的大块焦炭,先用切割机切割成小块,然后用砂纸打磨成15 mm×15 mm×15 mm的正方体与15 mm×15 mm×20 mm的长方体,所得的正方体与长方体焦炭试样即为实验试样。正方体焦炭用于测量抗压强度,长方体焦炭用于测量抗折强度。对实验试样进行初选,去除形状不合格和存在裂纹的焦碳试样,并置于110 °C烘箱中干燥2 h,防止焦炭中含有水分从而对实验结果造成影响。

1.2 实验设备

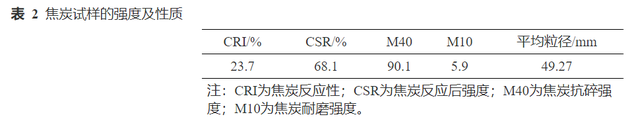

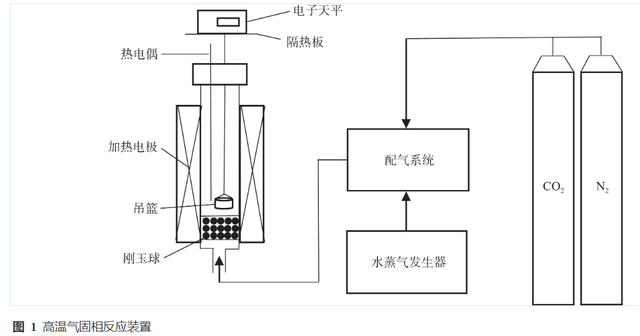

高温气固相反应装置如图1所示,抗压和抗折强度测定装置如图2所示。

高温气固相反应装置工作原理为:钢瓶中气体以及水蒸气发生器中生成的水蒸气通过解压阀进入配气系统,混合后通入反应装置。经过蓄热区,与吊篮中的焦炭发生气化反应,尾气经管道排出至室外,采用电子天平(精度为0.001 g)每2 min记录一次焦炭失重数据。

1.3 实验方法

选取合格的正方体、长方体焦炭试样放于置物台,测量其反应前冷态的抗压、抗折强度。每种试样重复5次测量,以平均值作为焦炭气化反应前冷态的抗压、抗折强度。

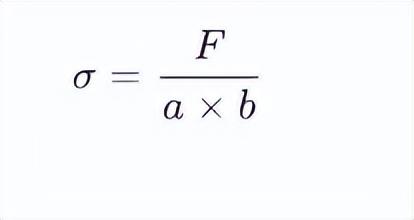

抗压强度测量:通过恒定的应变速度对正方体焦炭试样轴向加压,直至焦炭柱断裂。焦炭柱的抗压强度σ计算公式为

式中,F为焦炭柱断裂时所施加的载荷,MPa;a、b分别为焦炭截面的长、宽,mm。

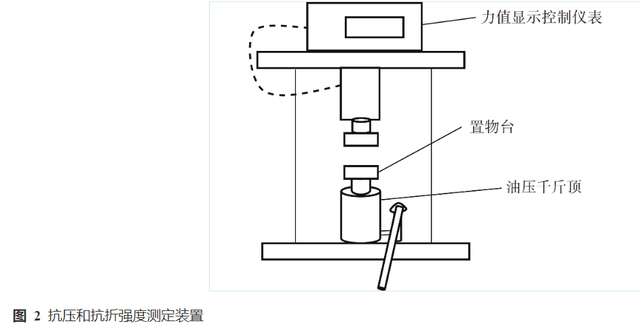

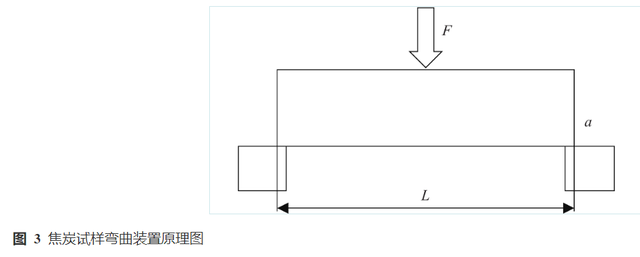

抗折强度测量:弯曲装置原理图如图3所示。将长方体焦炭试样放置于弯曲装置上,在底部支点中心部位上方通过恒定的应变速度对焦炭柱加压,直至焦炭柱断裂。

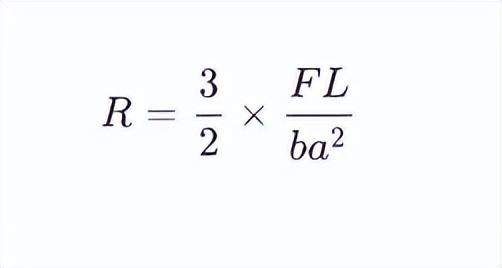

焦炭柱的抗折强度R计算见公式(2),单位为MPa。

式中,L为焦炭底部两个支点间的距离,实验设定为10 mm;a、b分别为焦炭柱横截面的长、宽,均为15 mm。

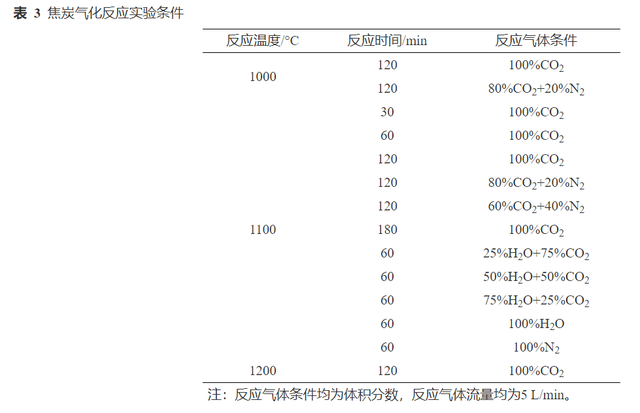

实验时,按照设定的实验条件,取正方体与长方体焦炭试样放置于吊篮中,以10 °C/min的速率升温到预定温度,升温过程中通入0.8 L/min的氮气保护,待温度稳定,按设定条件通入反应气体,实时记录焦炭质量变化,待反应时间结束,通入2 L/min的N2降温至100 °C取出。冷却后测定焦炭反应后的抗压、抗折强度。表3为焦炭气化实验条件。

2. 实验结果及分析

2.1 不同温度和CO2气体浓度下焦炭气化反应

2.1.1 不同温度对CO2与焦炭气化反应的影响

焦炭与CO2发生气化反应生成CO,通常称为碳素溶损反应,而且大多数国家都用焦炭与CO2间的反应特性来评价焦炭的反应性,其主要化学反应式为:

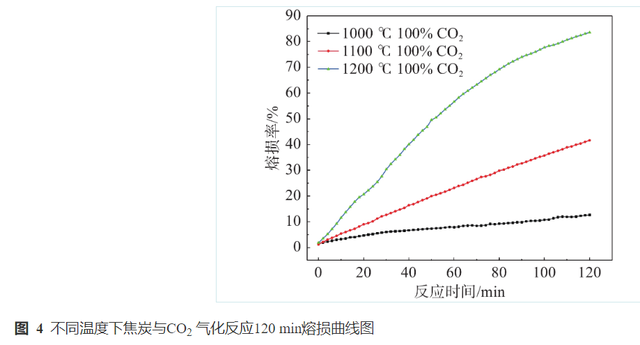

由图4可知,焦炭的熔损率随着反应温度的升高而增大,且温度越高熔损率增加幅度越大。气化反应120 min,1000 °C时焦炭熔损率为12.66%,1200 °C时焦炭熔损率为83.55%,约为1000 °C的6.6倍。这是因为焦炭气化反应是吸热反应,温度升高,有利于气化反应进行,焦炭熔损速率加快。

由表4可知,焦炭的熔损速率随着温度升高而变大。在1000 ℃和1100 °C下,反应的限制性环节主要为焦炭与CO2气化界面化学反应速率[12]。在1200 °C下,焦炭在刚接触CO2时反应剧烈,挥发分析出,熔损速率较大,60 min后焦炭熔损速率明显降低。可能是受到内扩散环节的影响增大,随着焦炭熔损率增加,反应焦炭的灰分覆盖了焦炭柱表面,CO2通过气孔与灰分层向焦炭内部扩散,从而增加了扩散阻力。

2.1.2 不同温度和CO2气体浓度对焦炭气化反应的影响

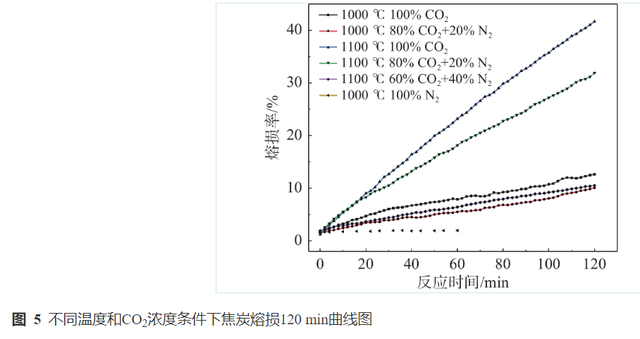

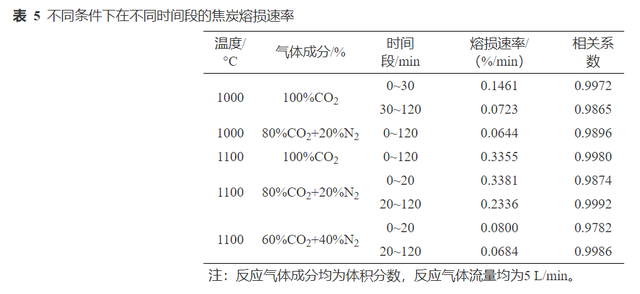

图5为焦炭在不同温度和CO2浓度下的气化反应120 min熔损曲线,表5为焦炭在不同时间段的熔损速率。由图5和表5可知,1000 ℃和1100 °C反应条件下,随着反应气体中CO2浓度的增加,焦炭的熔损速率增大。1000 °C时,100%CO2浓度比80%CO2焦炭熔损速率高;1100 °C时,100%CO2浓度比80%CO2的焦炭熔损速率高,比60%CO2浓度的焦炭熔损速率高,可见反应温度升高后,CO2浓度对焦炭的熔损速率影响增大。

焦炭的最终熔损率与CO2浓度有着直接的关系。相同温度下,CO2浓度越高,焦炭最终熔损率越大。在1100 °C下,100%CO2与80%CO2条件下焦炭前20 min的熔损曲线变化较为相似,随着反应进行焦炭熔损率差距逐渐变大,说明反应前期100%CO2浓度与80%CO2浓度的气体变化对焦炭熔损速率的影响较小,因为焦炭前期减少的质量除了焦炭的气化反应损失量,还包括经过焦炭的CO2高温气流影响焦炭的挥发分快速析出的量[13]。1100 °C时,80%CO2到60%CO2浓度变化对焦炭气化熔损速率影响较大。在20~120 min内,80%CO2浓度熔损速率约为60%CO2浓度的3.42倍,而100%CO2浓度熔损速率约为80%CO2浓度的1.44倍。说明在一定比例范围内CO2浓度对焦炭熔损速率的影响较小,而超过了一定的范围CO2浓度对焦炭熔损速率的影响显著增强。

2.2 1100 °C100%CO2条件下焦炭气化反应与熔损后强度分析

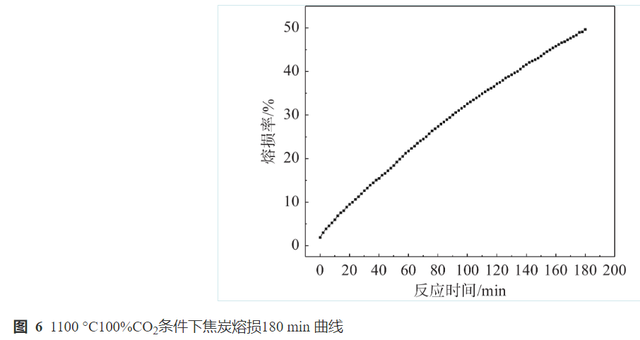

2.2.1 焦炭气化反应

图6为1100 °C100%CO2条件下焦炭气化反应180 min的熔损曲线,表6为焦炭熔损180 min不同时间段熔损曲线的熔损速率。由图6和表6可知,随着气化反应时间增加,焦炭的熔损率增大,熔损速率减小,相同时间内焦炭熔损速率减小幅度相差不大。这是由于1100 °C时焦炭与CO2气化过程受界面化学反应控制,随着反应进行,熔损率增大,C含量减少,CO2通过气孔与灰分层向焦炭内部扩散,接触面积变小,熔损速率减小。

2.2.2 熔损反应后焦炭抗压和抗折强度分析

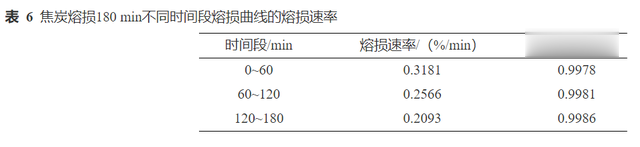

取4组焦炭,依次在1100 °C100%CO2条件下气化反应30、60、120和180 min,气化反应后焦炭熔损率分别为12.76%、19.56%、41.68%和49.66%,冷却后测量焦炭试样的抗压、抗折强度。

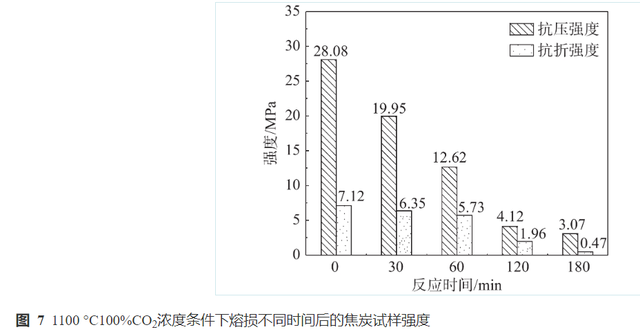

由图7和图8可知,随着反应时间增长,焦炭的熔损率增加,焦炭熔损后的抗压、抗折强度均减小,呈负相关。因而,焦炭固定碳含量是影响焦炭强度的主要因素。随着熔损率的增加,焦炭固定碳含量减少,气化反应向焦炭试样内部扩散,焦炭孔隙结构受到破坏,焦炭内部的气孔壁变薄,气孔数量增多并串孔形成大孔甚至出现裂纹,因此焦炭试样抗压、抗折强度均减小。气化反应30、60、120和180 min后,焦炭抗压强度相对初始冷态抗压强度分别减小了28.95%、55.06%、85.33%和89.07%,抗折强度相对初始冷态抗折强度分别减小了10.81%、19.52%、72.47%和93.40%。

焦炭在气化反应达到120 min之前的时间段,随着熔损率增大,抗压强度快速下降;在气化反应120 min之后的时间段,熔损率超过41.68%后,随着熔损率的增加,抗压强度下降幅度较小,与文献9结论一致。 在气化反应达到60 min之前的时间段,焦炭的抗折强度降低幅度较小;在60 min之后的时间段,熔损率超过19.56%后,抗折强度快速下降。

2.3 CO2-水蒸气混合气体条件下焦炭气化反应

2.3.1 CO2和水蒸气与焦炭的气化反应

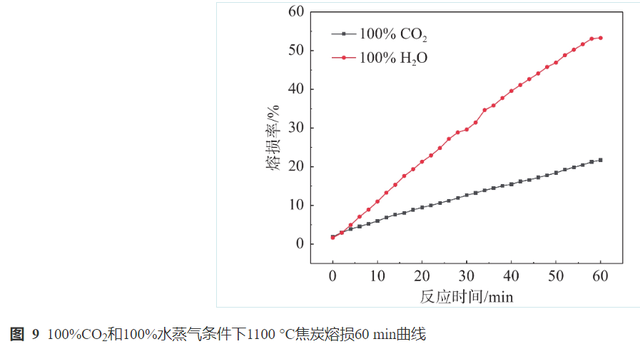

图9为1100 °C焦炭与水蒸气以及CO2发生气化反应60 min的熔损曲线。由于采用焦炭柱试样进行气化反应,焦炭总质量较小,在5 L/min气体流量下,焦炭熔损速率较快,反应后焦炭柱抗压、抗折强度均较低,不利于分析焦炭强度变化规律,因此反应时间定为60 min。

由图9可知,水蒸气与焦炭反应的熔损率和熔损速率都高于CO2条件下的。水蒸气与焦炭发生反应时,除了焦炭与水蒸气产生气化反应外,其生成产物CO也会与水蒸气发生水煤气置换反应,生成CO2,因此气化过程中主要的化学反应式[14]除反应式(3)以外,还有:

在1100 °C条件下,反应式(4)比反应式(3)的焓变低,气化反应更容易进行,同时水蒸气条件下,还存在着反应式(5)和(3),反应式(5)生成的CO2会进一步加快焦炭的熔损。反应60 min后,水蒸气条件下的焦炭熔损率达到53.29%,CO2条件下的焦炭熔损率达到21.74%,水蒸气条件下的焦炭熔损率为CO2条件下的2.45倍,与文献7的结论较相近。

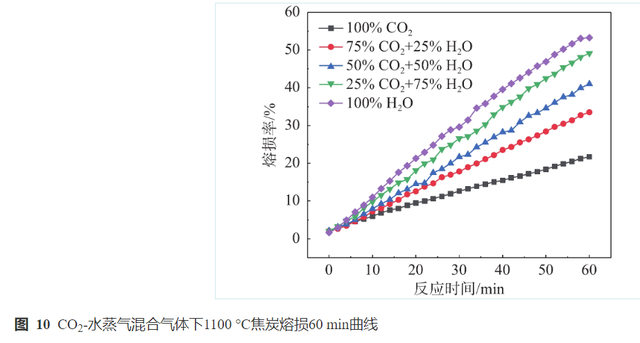

2.3.2 CO2-水蒸气混合气体条件下焦炭气化反应

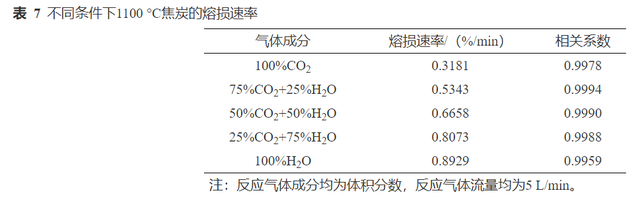

图10为1100 °C焦炭与CO2-水蒸气混合气体反应60 min的熔损曲线。由图可知,随着水蒸气含量的增大,熔损率也逐渐增大,焦炭60 min熔损率分别为21.74%、33.53%、41.04%、49.17%和53.29%。

由表7可知,水蒸气含量从0到25%时,焦炭熔损速率增加幅度最大,水蒸气含量为25%时熔损速率比水蒸气含量为0时高0.2162 %/min;水蒸气含量从25%到50%、50%到75%变化时,焦炭熔损速率增加幅度相差不大,分别为0.1315 %/min和0.1415 %/min;水蒸气含量从75%到100%时,焦炭熔损速率增加幅度最小,为0.0856 %/min。这说明在水蒸气含量低时,增加水蒸气的含量,对焦炭的气化反应速率影响较大,因而高炉中同时存在水蒸气与CO2时,焦炭会发生更剧烈的气化反应,加剧焦炭强度的下降。

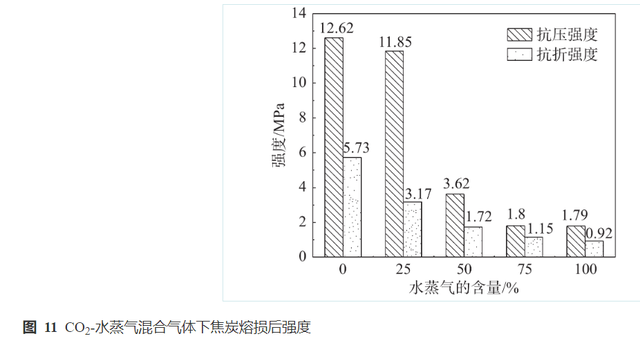

2.3.3 CO2-水蒸气混合气体下焦炭反应后强度分析

由图11可知,随着水蒸气含量的增加,焦炭熔损后的抗压、抗折强度均减小,呈负相关。在水蒸气含量为0和25%时,焦炭熔损率增加了11.79%, 抗压强度降低较小,抗折强度降低较大。这是因为在100%CO2条件下焦炭气化反应较慢,CO2进入焦炭内部的机会较多,导致焦炭内部新孔生成较多,大孔数量增多,焦炭强度下降较快,而焦炭与水蒸气气化反应剧烈,进入焦炭内部机会较少,焦炭比表面积增大,小孔数量相对增加, 所以在低熔损率时,水蒸气气化后焦炭强度较高于CO2气化后的焦炭强度。当水蒸气含量从25%到75%时,随着水蒸气含量的增加,焦炭抗压、抗折强度大幅度下降;当水蒸气含量在75%到100%时,随着水蒸气含量的增加,焦炭抗压、抗折强度降低幅度较小。因此随着水蒸气含量增大,焦炭熔损率不断变大,焦炭基体结构破坏严重,抗压、抗折强度均快速减小,当水蒸气含量超过50%,熔损率超过41.04%后,水蒸气的含量对焦炭的抗压、抗折强度的影响减小。

3. 结束语

通过研究 CO2和水蒸气与立方体、长方体块状焦炭气化反应的熔损速率和反应前后强度的差异得出:(1)焦炭与CO2反应,熔损速率由大变小。同气氛下,反应温度对焦炭熔损速率影响较大,熔损速率随温度升高快速增大;同温度下,CO2浓度越大,焦炭熔损速率越快。(2)固定碳含量是影响焦炭强度的主要因素,与CO2反应,焦炭熔损率增大,抗压、抗折强度均下降。熔损率在41.68%以内,焦炭抗压强度随气化时间快速下降;抗折强度在熔损率19.56%之后随气化时间快速下降。(3)水蒸气与焦炭反应的熔损速率远高于CO2条件的。CO2-水蒸气混合条件下,水蒸气含量低时,增加水蒸气含量,焦炭熔损速率增加较大,此时焦炭气化后抗压强度与CO2条件相差不大,水蒸气含量增大,焦炭气化后抗压、抗折强度大幅度下降。(4)高炉中焦炭强度下降主要是焦炭劣化造成的,在CO2-水蒸气混合条件下,焦炭熔损速率更快,同时强度降低更多,因此要严防高炉下部区域漏水,这对高炉稳定顺行具有重大意义。

文章来源——金属世界