(中国电子科技集团公司第十三研究所)

摘要:

为了解决半导体激光器封装的热应力和变形问题, 利用有限元软件ANSYS 对SnPb 、In 、AuSn 三种焊料焊接激光器管芯的情况分别进行了模拟, 得到了相应的热应力大小和变形情况, 分析了焊料和热沉对激光器热应力和变形的影响。对比了这几种不同封装方法的激光器发光区图像的弯曲程度, 验证了模拟结果。由模拟和实验结果可见, 采用In 焊料是减小激光器热应力和变形的最佳选择。另外, 适当增加热沉厚度, 选择热匹配的材料, 焊接时进行预热, 可减小激光器的热应力和变形。通过模拟和实验分析, 提出了减小热应力和变形的方法, 为优化激光器的封装设计提供了参考依据。

0 引言

半导体激光器具有体积小、重量轻、效率高、寿命长、易于调制及价格低廉等诸多优点, 在工业、医学和军事领域得到了广泛的应用。半导体激光器工作中会产生大量废热, 为了良好散热, 常将芯片焊接到具有高导热率的金属热沉上。由于激光器管芯和热沉的热膨胀系数不一致, 温度变化将导致热应力的产生和激光器芯片翘曲变形, 若热应力过大甚至会造成结合层开裂、管芯断裂等问题, 严重影响了器件的可靠性和寿命, 热应力和变形问题已成为制约半导体激光器发展的关键问题。因此,有必要对半导体激光器进行热应力分析, 研究减小激光器的热应力和翘曲变形的方法。

试验分析热应力和变形的方法主要有应变计法、莫尔法、热光弹性法、X 射线衍射法、中子衍射法等。通过实验分析热应力, 方法复杂、设备昂贵、费时费力、准确度低, 所以有不少关于采用软件方法模拟和分析热应力的文献报道, 但对半导体激光器的热应力进行分析的文献很少。本文采用有限元软件ANSYS 对半导体激光器进行了热应力模拟, 分析了焊料和热沉对激光器热应力和变形的影响。半导体激光器体积小、结构复杂, 热应力和变形测试困难, 因此, 采用观测经准直和聚焦的激光器发光区图像弯曲程度的方法, 对比了不同封装方法的激光器变形大小。

1 激光器热分析

1.1 激光器热应力模拟

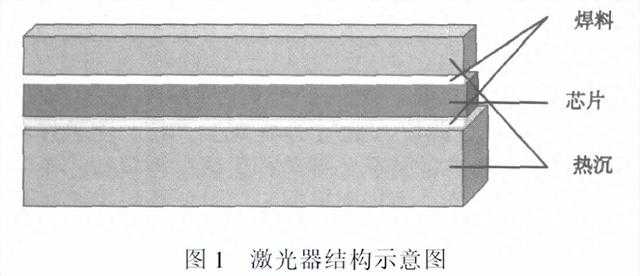

半导体激光器的整体结构如图1 所示, 芯片通过焊料焊接到热沉上。激光器各层热膨胀系数不一致, 温度变化将导致热应力和变形的产生。目前半导体激光器封装中一般采用In 焊料、SnPb 焊料和AuSn 焊料。因此本文采用有限元软件ANSYS , 对SnPb 焊料Cu 热沉、In 焊料Cu 热沉、AuSn 焊料WCu 热沉, 三种焊料焊接激光器管芯的情况分别进行了热模拟。为了便于处理, 模拟中采取了一些近似:材料的膨胀系数等特性参数不随温度变化;只考虑退火导致的热应力, 认为激光器在焊料熔点以上时无热应力;退火时激光器各部位冷却速率相同, 忽略热容、相变等因素影响。

采用有限元软件ANSYS 模拟的主要步骤如下:选择分析类型为结构分析, 按照激光器的结构建立相应的几何模型, 粘合各层为一个整体, 压缩各层编号, 输入所需材料的特性参数, 材料参数如表1所示, 其中E 为弹性模量, v 为泊松比, α1 为线膨胀系数。选定各层的材料和单元类型, 采用映射方式划分网格, 定义分析类型为静态应力分析, 施加温度载荷, 进行求解, 最后用彩色云图或列表方式查看分析结果。

![]()

1.2 模拟结果和讨论

对常用的这三种焊料焊接激光器的情况分别进行了模拟, 得到了不同封装条件下激光器的热应力分布和变形情况。不同封装条件下激光器的热应力模拟结果如表2 所示, In 焊料Cu 热沉厚度dCu为0.4 mm , 焊接的激光器热应力最小, 为53.19 GPa , AuSn 焊料WCu 热沉厚度dWCu为0.2 mm , 焊接的激光器热应力最大, 为256.06 GPa 。

![]()

由模拟结果可见, 焊料性能对热应力影响很大, 不同焊料焊接的激光器热应力有很大差别, In焊料焊接的激光器热应力最小, SnPb 焊料焊接的激光器热应力稍大, AuSn 焊料焊接的激光器热应力最大。不同封装条件下激光器的变形情况模拟结果如表3 所示, In 焊料dCu为0.4 mm, 焊接的激光器变形最小, 为0.2 μm ;SnPb 焊料dCu 为0.4 mm/0.02 mm , 焊接的激光器变形最大, 为5.8 μm 。

![]()

由模拟结果可见, 热沉厚度对激光器形变程度影响很大, 在相同焊料条件下, 热沉加厚, 变形随之减小。另外, 热沉材料对激光器形变程度也有很大影响, AuSn 焊料焊接的激光器由于采用了弹性模量较大且与芯片热匹配的WCu 热沉, 形变很小。此外, 焊料对激光器形变程度也有较大影响, 相同热沉条件下, In 焊料焊接的激光器形变程度明显小于SnPb 焊料焊接的激光器形变程度。

由模拟结果可见, 焊料对激光器的热应力和变形情况影响都很大, 焊料的选择至关重要。In 焊料由于具有良好的塑性形变和延展性, 能缓解芯片与热沉热膨胀不匹配而产生的应力, 热应力和变形都较小; SnPb 焊料熔点相对较高, 热应力和变形较大;AuSn焊料的熔点最高, 延展性差, 热应力最大。

因此, 采用In 焊料是减小激光器热应力和变形的最佳选择。另外, 适当增加热沉厚度, 选择热膨胀系数与芯片匹配的热沉材料可减小激光器的热应力和翘曲变形。

1.3 实验与分析

热应力会导致激光器变形, 使芯片发光区不在一条直线上, 因此可以通过观察和测量激光器发光区图像的弯曲程度来对比不同封装方法的激光器形变大小, 以发光区图像两端连线为基线, 发光区图像偏离基线最大距离为最大形变。取同材料同尺寸激光器管芯, 分别采用不同焊料和热沉焊接制作激光器样品,采用美国SDL 公司SDL-928-25 型脉冲电源作为激光器脉冲驱动电源, 设定脉冲宽度0.005 s , 频率50Hz , 电流200mA , 激光器激射发光, 光通过准直透镜和聚焦透镜会聚在纸板上, 通过红外CCD 摄像头观察和记录发光区图像, 对不同封装方法的激光器发光区弯曲程度进行比较。激光器发光区图像如图2、3 、4 所示, 实验结果与模拟的一致。由实验可见, 热沉厚度对激光器形变程度影响很大, SnPb 焊料焊接的激光器, 增加热沉厚度, 变形明显减小, SnPb 焊料Cu 热沉(厚度1.0 mm)焊接的激光器基本无形变。另外, 热沉材料对激光器形变程度也有很大影响, AuSn 焊料的熔点最高, 塑性形变和延展性差, 但由于采用了弹性模量较大且与芯片热匹配的WCu 热沉, 焊接的激光器形变并不大。此外, 焊料对激光器形变程度也有较大影响, 相同热沉条件下, In 焊料焊接的激光器形变程度明显小于SnPb 焊料焊接的激光器形变程度。

![]()

![]()

![]()

材料的焊接应力指数

![]()

材料的焊接变形指数

![]()

式中:Tm 为熔化温差;a 为热扩散率;α为热膨胀率;E 为弹性模量;σY 为屈服极限;*为共轭;KIC为断裂韧度

由公式(1)、(2)可见, 有的材料参数对热应力和变形的影响并不一致。若采用弹性模量和屈服极限较大的热沉材料, 焊接的激光器变形较小, 但会导致热应力增大;若采用熔化温差、热膨胀率和热扩散率较小的热沉材料, 焊接的激光器变形和热应力都会相应减小。

除了热沉材料的选择和热沉厚度的优化外, 焊接时也可采取一些措施来减小激光器的热应力和变形。焊接时提高夹具压力, 夹紧激光器, 可减小形变, 但热应力会相应增大。若可采用预热的方法, 焊接前使样品在熔点以下进行充分预热, 熔化温差Tm 变为熔化温度与预热温度之差, 由于熔化温差Tm 减小, 可同时减小激光器的热应力和变形。

因此, 采用具有良好的塑性形变和延展性的In焊料, 适当增加热沉厚度, 选择热膨胀系数与芯片匹配的热沉材料, 可减小激光器的热应力和翘曲变形,提高激光器可靠性和寿命。

2 结语

本文采用有限元软件ANSYS , 对SnPb 焊料Cu 热沉、In 焊料Cu 热沉、AuSn 焊料WCu 热沉, 三种焊料焊接激光器管芯的情况分别进行了热应力模拟, 得到了激光器热应力分布和变形情况, 对比分析了焊料和热沉对激光器热应力和变形的影响。分别采用这三种焊料和相应的热沉焊接制作了激光器样品, 对比了这几种不同封装方法的激光器样品发光区图像的弯曲程度, 验证了模拟结果。由激光器模拟和实验结果可见, 采用In 焊料是减小激光器热应力和变形的最佳选择。另外, 适当增加热沉厚度, 选择热膨胀系数与芯片匹配的热沉材料, 焊接时进行充分预热, 可减小激光器的热应力和翘曲变形。封装中的热应力和形变是影响激光器寿命和可靠性的重要因素之一, 本文通过模拟激光器的热应力, 实验观测激光器发光区变形情况, 提出了减小热应力和变形的方法, 为优化激光器的封装设计, 提高激光器的寿命和可靠性提供了参考依据。

转载此文是出于传递更多信息目的。若来源标注错误或侵犯了您的合法权益,请与本站联系,我们将及时更正、删除、谢谢。

https://www.414w.com/read/305685.html