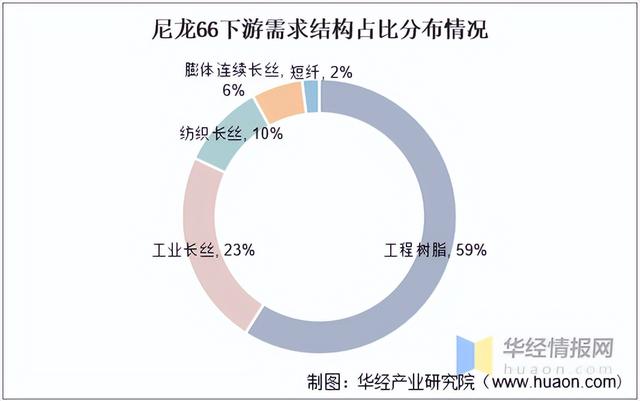

尼龙作为五大工程塑料之首,PA66和PA6占到整个尼龙市场的90%以上。这其中,PA66有约59%用于工程塑料,还有将近41%是用于制作纤维,其中工业长丝占比约23%。

摄于华峰展台

早在1939年杜邦公司首先完成了尼龙66工业化生产,最初的尼龙66纤维主要用于袜子,即大名鼎鼎的尼龙袜。

在经过几十年不懈努力与研究发展,现阶段尼龙66纤维已广泛应用在轮胎帘子布、军用降落伞、安全气囊、服装纺织等领,服装纺织领域涉及织袜、内衣、体操服、休闲服、滑雪衫、泳装等纺织产品。

摄于神马展台

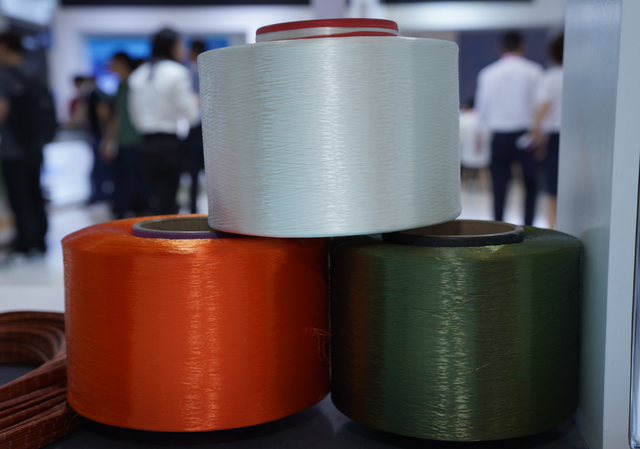

摄于华峰展台

那么尼龙66工业丝特性有哪些?是怎么生产出来的?性能影响因素又有哪些呢?

1、尼龙66纤维特点及应用范围

尼龙纤维 摄于华峰展台

尼龙66具有以下优势。

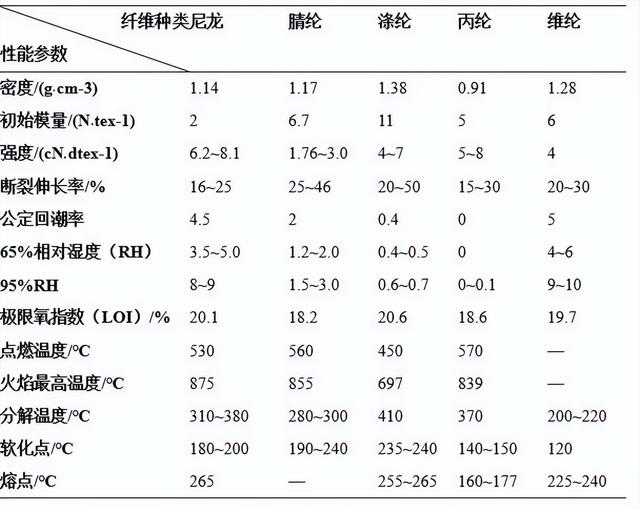

(1)高强度:尼龙66在拉伸和弯曲方面的强度均超过其他尼龙品种,具有较强的承载和抗冲击能力。

(2)耐磨性:尼龙66具有低摩擦系数和良好的自润滑性,能够有效降低磨损和噪音,提高使用寿命。

(3)耐热性:尼龙66的熔点高达252℃,持续耐热温度可达80~120℃,能在高温环境下保持良好的性能。

(4)耐化学性:尼龙66对酸碱和大多数有机溶剂都有较好的抵抗能力,不易被腐蚀或降解。

(5)易加工性:尼龙66具有良好的流动性和成型稳定性,可以通过注塑或挤出等方式加工成各种形状和规格的产品。

表1常见工业丝性能参数

2、尼龙66的分子结构特征、凝聚态结构特征与性能

尼龙66的分子具有对称性,所有的碳氮键之间都能发生氢键作用,而尼龙6的分子不具备对称性,有一部分的碳氮键之间无法形成氢键,所以尼龙66纤维比尼龙6纤维有更高的强度和更好的机械加工性能。

尼龙66的结晶能力和结晶速率都显著高于尼龙6(分别高出约20倍和12倍)。所以,尼龙66适合采用高速直接纺丝法,能有效提高产品的机械性能和稳定性,主要适用于高品质轮胎。尼龙6通常采用两步纺丝法,大部分用于轻型卡车胎、出口胎等,少数可用于高品质轮胎。

3、尼龙66工业丝的生产工艺和生产装置

尼龙66工业丝的生产有连续缩聚直接纺丝和间歇缩聚固相缩聚纺丝两种工艺。前者是一体化的过程,由尼龙66盐经过精炼、聚合制成尼龙66熔体再纺丝,技术难度大,但效率高、稳定性好、经济性好。

尼龙66工业长丝 图源:海利得

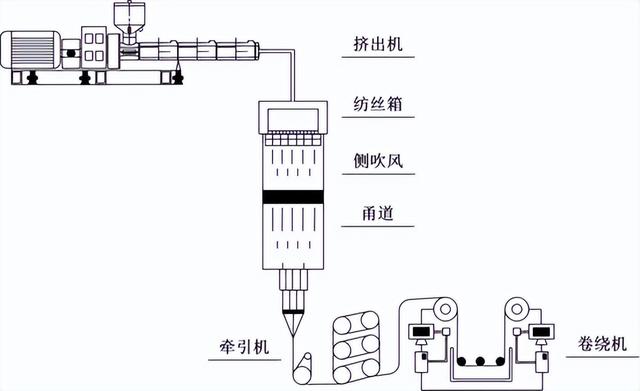

间歇法是以尼龙66切片为原料经喷出、冷却、给油、牵伸、卷绕等步骤,形成尼龙66工业丝。该法优点在于便于存储运输、工艺难度小,但能耗大、稳定性差。下图为尼龙66纤维生产流程图。

图1尼龙66纤维生产设备流程图

4、影响尼龙66工业丝生产的关键因素及作用规律

4.1尼龙66聚合物的分子量

聚合物的相对分子质量(M)是其结构参数之一,可以通过相对黏度(η)表征,M越大,η越大。M和η影响聚合物的纺丝性能和纤维质量。尼龙66纤维成品质量的控制取决于尼龙66盐的质量和缩聚温度。尼龙66盐杂质多,会使聚合物发黄,M降低。因此要控制好尼龙66盐的精制工艺条件,保证其色度低。

η过高或过低,都会导致纺丝困难和成品丝强力低、毛丝多等问题。尼龙66纺丝时η控制在77~79之间时,纺丝过程稳定,可实现高强度尼龙66丝的制备。η升高至83~85时,丝条发硬,可纺性变差;η在62~64时,会导致丝条不连续。综合考虑,尼龙66纺丝时黏度控制在74~79之间,可实现较好的可纺性。

4.2尼龙66切片含水量及可提取物含量

聚酰胺切片含水量对熔融过程有重大影响,聚酰胺熔融过程是一个可逆平衡反应,如式(1)所示。

+ ′2 ? ′ + 2 (1)

纺丝液质量会受到聚酰胺切片的水分和可提取物含量的影响。聚合物的水分过低,会引起“再聚合”的现象,使相对分子质量变高,分布变宽;水分过高,会生成气泡,引起纺丝断头、材料缺陷和设备腐蚀。水分子与酰胺基团之间形成氢键,改变了分子结构和性能。所以,切片在纺丝前要进行干燥处理,一般控制在0.06%以下。

可提取物含量过低,会导致聚合物解聚合,单体和低聚物增加;可提取物含量过高,会使相对分子质量分布变宽,熔体黏弹性下降。单体和低聚物也受设备、工艺等影响。一般控制可提取物含量在0.3%~0.5%左右。

图源:天辰齐翔

4.3纺丝箱温度

尼龙66聚合物熔体黏度受温度影响较大。当温度过低时,熔体流动性变差,纺丝难以实现;温度过高,聚合物会热裂解和交联,生成气泡和凝胶,造成断头和飘丝。为保证纺丝流体质量,需要控制适宜的温度范围。当纺丝箱温度降至300℃时,尼龙66聚合物η可保持在83,且对熔体的流动性能影响较小。因此,纺丝箱温度确定为(300±1)℃。

4.4纺丝组件滤材和滤网

纺丝组件是由密封材料、过滤材料、分配板、喷丝板等部件构成的。它的主要作用是将计量泵送出的熔体混合均匀、过滤,并通过喷丝板喷出细丝。纺丝组件的压力和过滤效果对熔体挤出质量有重要影响,组件压力主要由组件过滤层结构和熔体性质决定。为了保证熔体挤出成型顺利,组件压力必须适当增大。一般采用20~22MPa。

纺丝滤材和过滤网的主要作用是过滤熔体中的杂质和凝胶。常用的滤材有海砂+复合金属网和金属砂+金属网。与海砂相比,金属砂使用寿命更长,物性指标更均匀,能保证熔体温度一致。此外,金属砂的尖角结构能刺破气泡,阻隔异物和凝聚粒子,提高过滤精度。能有效降低断丝次数,提高生产效率。

熔体经喷丝板挤出后,弹性势能和静压能释放,导致直径膨胀。这种膨胀会造成熔体的均匀性变化,降低纺丝质量。喷丝口的孔径越小,膨胀越严重;喷丝孔的长径比越大,膨胀越减弱。尼龙66工业长丝的喷丝板长径比通常为4∶1。

4.5侧吹风冷却工艺及泵供量

纺丝熔体从喷丝口喷出后,受卷绕拉伸,与环境传热。当温度下降时,熔体高分子发生结晶,形成固化点。固化点的位置会影响丝条的物性,需要严格控制冷却条件。冷却装置通过控制风速、风温、风量、风压、湿度等参数,实现对纤维固化点的调控,冷却速率过快或过慢,都会导致纺丝质量波动。

不同纺丝速度对应不同冷却条件,高速纺丝要求风温更低,风速更高。高速纺丝的风温为18~20℃,比常规纺丝低4~10℃,这是因为丝条与冷却介质接触时间缩短。风速对纺丝丝条的均匀性影响较大,过大或过小都会降低初生纤维的均匀性。高速纺丝的风速一般为0.7~0.8m/s,湿度为75%~85%。

除此以外,根据生产纤度的纤度不同,对侧吹风的工艺参数要求也不同。

4.6纺丝集束点

纺丝集束点对纤维的结构与质量有重要影响。集束点离喷丝板过近,会导致初生纤维未进行充分冷却,过早的集束会导致丝条晃动,易造成缠丝、断头现象。集束点离喷丝板过远会导致纤维流动稳定性降低,影响纤维均匀性,加剧毛丝和断头现象,影响卷绕成型。通常纺丝过程中集束点与喷丝板的距离为5~6m。

4.7给湿、上油工艺

初生纤维冷却后,需要给湿、上油,以达到卷绕的平衡含水率(3.0%~3.5%)和防止静电、毛丝等问题。给湿和上油的剂量要适当,过多或过少都会影响卷绕质量。高速纺丝上油率一般在0.4%~0.6%。

油剂种类的选择,除了要满足润滑、抱合、抗静电等特点外,还要与纤维的加工工艺相匹配。聚酰胺长丝在拉伸、加弹过程中,加热环境往往在200℃左右,因此选择的油剂耐热性要达到200℃以上。

4.8纺丝速度

纺丝速度对纤维的结构和拉伸性能有一定影响。纺丝速度在2000m/min以下时,纤维最大拉伸比会随着纺丝速度的提高而明显下降。当纺丝速度高于2000m/min时,最大拉伸比几乎不受纺丝速度变化的影响。当纺丝速度达到4000m/min时,丝条的取向度与结晶度均稳定在较高水平,丝条吸湿后膨胀变形的情况得到了明显的改善,筒子成形的质量有了较大的提升。

4.9卷绕工艺

卷绕是初生纤维的最后一道加工,卷绕工艺参数包括拉伸比、卷绕超喂、卷绕角、卷绕头接触压力等。张力的大小与拉伸比和卷绕角成正比,与卷绕超喂成反比。一般超喂率控制在1.6%~1.8%,卷绕角控制在6°~8°之间。卷绕张力过大或过小,都会影响丝条的断头、毛丝、丝饼的成型和硬度。卷绕头接触压力过大过小都会对丝饼的硬度造成影响,通常卷绕接触压力控制在120N。

4.10拉伸工艺

拉伸张力的大小在拉伸过程中对纤维的稳定性和结构有重大影响,其主要取决于纤维与拉伸辊面之间的摩擦系数以及纤维在辊上的包角。摩擦系数越大、纤维的包角越大,拉伸张力就越大。摩擦系数过大,会导致纤维出现毛丝。

拉伸速度也会影响拉伸张力,其影响较为复杂。由高分子的黏弹性原理可知,提高拉伸速度会导致拉伸张力和拉伸应力的增大。

纤维的拉伸张力受拉伸速度和温度的影响。拉伸速度增加时,拉伸张力缓慢增加,但热效应也增加,导致拉伸应力降低。因此,存在一个最佳的拉伸速度。拉伸温度应高于玻璃化转变温度(40~60℃),低于软化温度(185~215℃)。分子链在高温下更容易舒展、拉直和再结晶,从而增强纤维强度。拉伸倍数应随温度升高而增大,且低于断裂伸长率,大于自然拉伸倍数。

4.11网络度

网络度是指每米丝条内能承受纤维相互交织、抱合的数量,增加网络度可以增加单丝间的抱合力。为了避免尼龙66工业长丝出现单丝松散、劈缝等现象,必须在制造过程中赋予其一定的网络度。

网络度对工业丝的物理性能和退绕性能都有影响。网络度越高,工业长丝的物理性能越好,退绕异常率越低。但网络度过高,纤维会出现断裂,毛丝等现象,进而影响成品的物理性能;若网络度过低,则会增加断头出现频率,后续加工困难。最佳的网络度范围是6~10个/m。

4.12纺丝环境条件的影响

4.12.1纺丝间环境温度

尼龙66工业丝生产过程中,为了使未拉伸丝具有良好的拉伸性能,需要将高温的聚合物熔体进行冷却降温。纺丝间环境温度会对纤维的降温处理产生影响。环境温度过高,会导致纤维冷却速率降低,增加结晶时间,从而导致可拉伸性下降,毛丝、断头增加。纺丝现场的环境温度最适宜为23~25℃。

4.12.2纺丝间环境湿度

纺丝间湿度也会对纤维的降温处理产生有影响。尼龙66有较好的吸湿性,适当的湿度可以消除静电,增加丝束的抱合力,减少丝束的抖动。湿度过低或过高,都会使成形纤维的均匀性和稳定性受到影响。纺丝间湿度最适宜为56%~60%,可纺性较好。

4.12.3卷绕间环境温度

卷绕间温度会对纤维可纺性产生一定影响。卷绕间温度高,会导致纺丝间温度升高,使纺丝过程中出现毛丝、断头等现象。最适宜卷绕间温度为18~19℃,此时废丝率稳定在2%左右。温度超过19℃,废丝率上升到3%左右。

4.12.4卷绕间环境湿度

卷绕间湿度对丝的长度和可纺性有影响。湿度过高,不仅影响筒子成形,还会降低可纺性,提高废丝率。最适宜卷绕间湿度为65%~66%,此时废丝率稳定在2%左右。

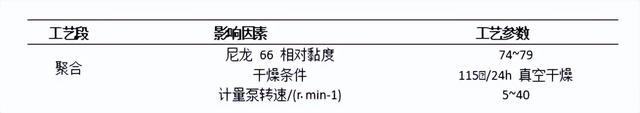

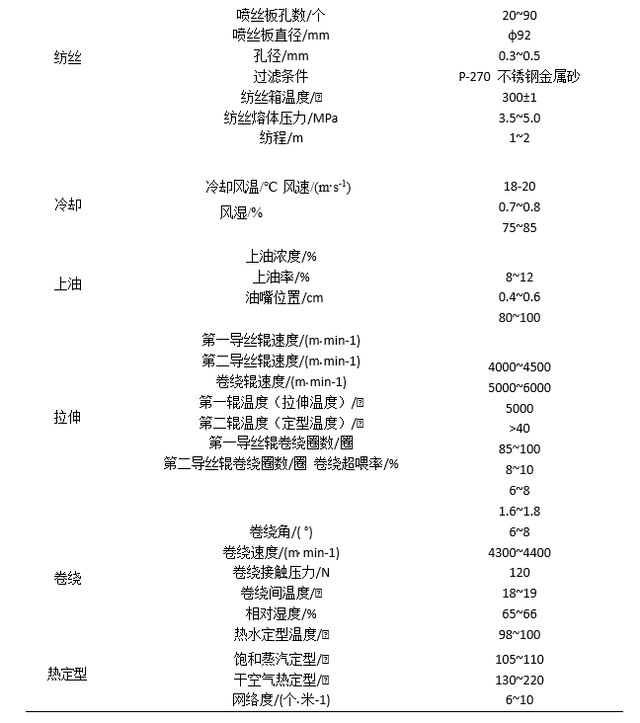

5、尼龙66工业丝生产的最佳工艺条件

表2为尼龙66工业丝生产的最佳工艺条件。

6、尼龙66纤维推广前景

过去,尼龙66纤维的发展受制于上游原料己二腈的短缺,国内己二腈产能不足,进口成本高昂。然而,随着国内企业攻克己二腈技术难关,大规模建设己二腈产能,尼龙66纤维的成本有望大幅下降,市场潜力有望充分发挥。