1硬料螺纹孔加工现状

目前硬料螺纹孔是采用电火花机床进行加工,电火花机床加工螺纹孔必须使用不同规格的铜螺纹电极,对加工设备及加工环境要求较高。电火花机床加工是以火花油为介质,利用浸在火花油中的两极间隙脉冲放电产生电蚀作用蚀除导电材料的一种加工方法。电火花机床加工对火花油的选用需满足:①工作液流动性好、黏度低,利于排渣;②绝缘效果良好,以保证工件与电极间的绝缘性;③闪点(在特定条件下,工作液产生的蒸汽与空气形成的混合物可点燃的最低温度)高,闪点在110 ℃以上较合理,消除安全隐患;④火花油挥发率低,化学稳定性好,能有效延长工作液的使用时间。

电火花加工过程缓慢且效率低,以加工M5 mm螺纹孔为例,加工单个深度为12.5 mm的硬料螺纹孔需耗时22 min左右,同时工作人员若长期接触电火花机床,加工过程中所产生的有毒害气体不利于身心健康。结合上述问题,现提出采用安全环保、高效稳定的硬料螺纹孔加工工艺以取代电火花机床加工硬料螺纹孔。

2新加工方案探讨

针对电火花机床加工硬料螺纹孔的设备及加工环境要求较高、加工效率低且其加工过程中会产生对人体有害的气体,提出CNC加工中心采用螺纹铣刀对硬料螺纹孔进行铣削加工的方案。

2.1 方案实施难点分析

CNC加工中心采用铣刀铣削加工硬料螺纹孔是新加工技术方案,缺乏经验,没有相关的加工标准及参数参考。该加工方案结合铣刀加工硬料的经验及理论加工知识为依据进行研究,加工方案实施前需解决的问题:①建立新刀具规格,制定螺纹铣刀的技术要求,需对刀具加工材质、加工精度、加工寿命、刀具刃数及有效加工深度制定技术要求,明确刀具技术要求后提供给刀具厂商进行送样测试;②合理的刀具加工参数设置不仅可以提高加工效率,还可以延长刀具使用寿命,节省加工成本,参数设置必须经过现场调试得出;③加工效率及成本对比分析,需对CNC加工螺纹孔和电火花机床加工螺纹孔2种方式进行对比,得出最优的加工方法。

2.2 刀具规格选用

硬料螺纹铣刀有效加工深度需满足国标螺纹深度要求,钣金模具零件常用的有M5、M6、M8、M10、M12 mm等,以国标M5 mm为例,螺纹铣刀有效加工深度需满足12.5 mm以上的要求,国标数据如表1所示。

表1 公制粗牙尺寸标准(国标) ( mm )

2.3 刀具规格创建及技术要求

以M5 mm硬料螺纹铣刀加工为例,创建刀具规格,如图1所示。

![]()

图1 刀具规格

硬料螺纹铣刀技术要求:①能正常铣削55~60 HRC的模具钢(Cr12MoV淬火、DC53淬火);②主要用于铣内螺纹孔,加工螺纹孔范围:M5~M12 mm;③刀棒整体需是硬质合金;④刃数和有效齿数长度需按物料规格要求;⑤螺纹铣刀精度要求:±0.01 mm。

2.4 加工参数设置

使用铣刀对硬料螺纹孔铣削缺乏经验,根据计算公式可知:

切削速度:Vc=πDn/1000(1)

进给量:F=n z fz(2)

其中,D为刀具直径,mm;n为转速,4 188 r/min;z为齿数,z=4;fz为每齿的进给量,为0.002 4 mm。

影响刀具加工效率的主要数值是进给量,与进给量数值相关的关键因素是转速、齿数、每齿的进给量,结合低速机床最高转速不高于4 200 r/min的现状及刀具企业提供的刀具齿数和线速度范围值,对M5 mm的螺纹铣刀在加工过程中的各项数据进行记录,为后续加工优化提供参考,切削参数、工况描述如表2所示。

表2 切削参数与工况描述

![]()

测试加工材料硬度:热处理后材料硬度实测56 HRC。刀具规格:M5-D3.8-L12.5-H50(4刃),如图2所示;装刀长度:刀具伸出长度19 mm,如图3所示。

![]()

图2 刀 具

![]()

图3 装刀长度

2.5 加工状况

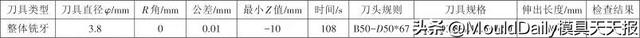

螺纹底孔按国标加工成φ4.2 mm,螺纹加工策略选用常规“螺纹铣削”加工,程序侧面余量按0设置,无需负余量加工,螺纹铣一遍即可。铣一个M5 mm螺纹孔程序时间为108 s,如表3所示。

表3 刀具及加工信息

第1部分程序采用M5-D3.8-L12.5-H50刀具加工M5 mm螺纹孔数量26个,第1部分程序完成后刀刃存在轻微发白磨损现象,但刀具仍具备加工的条件,能继续加工测试,同时铣削加工的螺纹孔满足质量要求,如图4、图5所示。

![]()

图4 加工完成26个M5 mm螺纹孔

![]()

图5 第1部分加工后刀具磨损情况

第2部分程序继续采用M5-D3.8-L12.5-H50刀具加工26个M5 mm螺纹孔,加工完成后刀刃存在磨损现象,但加工的螺纹孔满足质量要求,同时刀具仍具备加工的条件,继续进行加工测试,此时第1、2部分程序共加工完成52个M5 mm螺纹孔,如图6、图7所示。

![]()

图6 加工完成52个M5 mm螺纹孔

![]()

图7 第2部分加工后刀具磨损情况

第3部分程序加工螺纹孔数量同为26个,第3部分程序加工完成后刀刃存在崩角现象,刀具不具备继续加工的条件,加工的螺纹孔满足质量要求的只有10个,刀具寿命已到,终止测试。

通过以上3个部分的加工数据得出刀具最终有效加工螺纹孔数量为62个,单个螺纹孔深度10.0 mm,如图8、图9所示。

![]()

图8 加工完成78个M5 mm螺纹孔

![]()

图9 第3部分加工后刀具磨损情况

结合上述3部分程序加工螺纹孔数量结果表明,采用铣刀铣削方式代替电火花机床加工硬料螺纹孔的工艺方案可行,加工测试效果总体达到预期,加工质量满足使用要求,加工效率相比电火花加工有显著提升,加工效率对比如表4所示。

表4 新旧工艺加工效率对比

![]()

3结合切削要素进行理论数据分析

通过硬料螺纹孔采用铣削加工测试可知,为了满足加工效率,需提高主轴转速、增加刀具齿数、提高每齿进给量,但若各项加工参数设置超过刀具的最大承受值不但会加快刀具磨损,影响刀具使用寿命,甚至加工过程中出现异常断刀现象。若各项加工参数设置过于保守会导致加工效率低,无法体现刀具加工的价值,同时增加加工成本。为了让刀具使用寿命与加工效率同时达到最优的动态平衡,需不断调整完善加工参数,在刀具转速、进给量及刀具使用寿命之间找到平衡点。

▍原文作者:胡志涛冯亚坤陈果廖文佳

▍作者单位:珠海格力精密模具有限公司

转载此文是出于传递更多信息目的。若来源标注错误或侵犯了您的合法权益,请与本站联系,我们将及时更正、删除、谢谢。

https://www.414w.com/read/744728.html